|

|

Типы нагнетателей

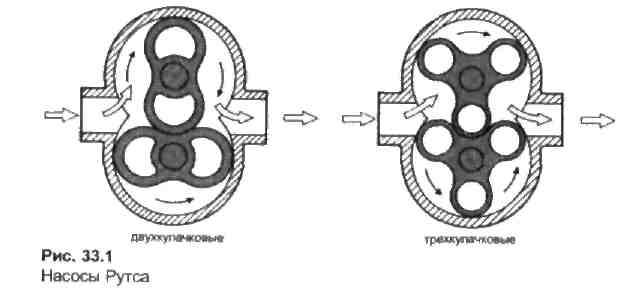

Насос Рутса

Это устройство было запатентовано в 1865 году американцами

Ф. М. и П. Ч. Рутсами (наверное, правильнее было бы говорить

насос братьев Рут) и использовалось в различных целях,

включая (в очень многих случаях) цели вентиляции. На рис.

33.1 изображена конструкция, обычно используемая для наддува

двигателей: в зависимости от размера двигателя ширина

корпуса устройства может быть приблизительно 150-300 мм.

Это устройство может быть отнесено к

разновидности шестеренчатого насоса, в котором каждая

шестерня (называемая в насосе Рутса ротором) имеет только

два зуба или кулачка. (Некоторые насосы Рутса имеют роторы с

тремя или даже четырьмя кулачками.) Роторы имеют небольшие

зазоры внутри корпуса и насажены на валы, которые имеют

зацепление через шестерни внутри корпуса: один вал

приводится приблизительно с оборотами двигателя и приводит

другой вал с такими же оборотами.

Насос Рутса представляет собой устройство для вытеснения

воздуха, а не компрессор воздуха: воздух не сжимается внутри

насоса, а просто переносится по кругу со стороны впуска к

стороне выпуска в промежутках между кулачками

и корпусом. Давление со стороны выпуска зависит от

относительных рабочих объемов насоса и двигателя и угловой

скорости, с которой приводится насос.

Роторы работают непрерывно, действуя против давления со

стороны выпуска, и поэтому на привод такого устройства

расходуется большая мощность, чем понадобилась бы в случае

компрессии внутри насоса: при низком давлении этот

недостаток незначителен, но его влияние стремительно

возрастает с увеличением давления.

Что касается зазоров ротора, то вследствие их наличия

имеются «утечки назад» воздуха и эти утечки возрастают при

увеличении давления со стороны подачи и уменьшаются при

уменьшении оборотов. Нагнетатель такого типа в основном

используется для высокооборотистых двигателей и при

относительно низких давлениях наддува.

Компрессор с лопастями

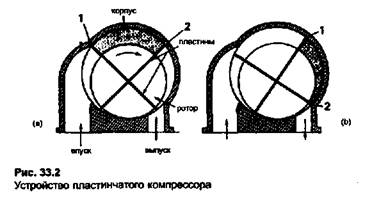

В своем простейшем воплощении он состоит из цилиндрического

корпуса, в котором эксцентрически установлен цилиндрический

ротор, на котором крепятся выступающие наружу пластины,

которые делят пространство между ротором и корпусом на

несколько отсеков, объем которых изменяется при вращении

ротора.

На рис. 33.2а заштрихованный отсек имеет максимальный объем

и пластина (1) уже прервала соединение между этим отсеком и

впускным каналом. На рис. 33.2b ротор повернулся в такое

положение, что пластина (2) уже готова открыть соединение

отсека с выходным каналом, и можно видеть, что объем отсека

теперь меньше, чем он был на рис. 33.2а.

При изменении угла подвода выпускного

канала можно изменять величину сжатия в компрессоре; этим

приемом обычно пользуются для получения требуемого давления

подачи.

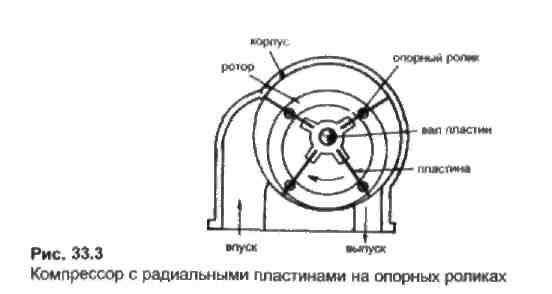

На рис. 33.3 изображена практически применяемая

разновидность такого компрессора, который в разное время

продавался под различными названиями.

Пластины закреплены на валу, который

располагается по центру корпуса, каждая пластина имеет по

два шарикоподшипника, так что пластины всегда расположены

радиально по отношению к корпусу. Пластины проходят через

штыри со щелями или опорные ролики, расположенные в роторе,

между концами пластин и корпусом имеются очень небольшие

зазоры. Ротор приводится при помощи ремня, цепи или

шестеренчатой передачи, с оборотами приблизительно равными

оборотам двигателя.

Одним небольшим недостатком пластинчатого компрессора

является необходимость смазки, чтобы обеспечить скольжение

пластин в роторе. Тем не менее, нежелательно наличие

смазочных устройств внутри компрессора, поскольку вытекшие

небольшие количества масла могут попасть в цилиндры

двигателя, что приведет к затруднениям при воспламенении, в

особенности в двигателях с воспламенением от сжатия.

назад

>> |

|