|

|

Альтернативные типы двигателей

Тяговые двигатели

Ограничение мощности обычных поршневых двигателей и

необходимость разработки двигателей, сочетающих в себе

экономичность с малым количеством вредных выбросов,

вынуждает инженеров разрабатывать новые формы силовых

агрегатов.

Электрическая тяга

Еще много лет назад было понятно, что автомобили с

электрической тягой имеют большой потенциал, но на

сегодняшний день различные попытки реализации автомобиля

такого типа не привели к созданию такого автомобиля, который

бы успешно продавался на рынке.

Прежде чем электрический двигатель станет серьезным

конкурентом двигателю внутреннего сгорания, необходимо

изобрести аккумуляторную батарею совершенно нового типа. Она

должна иметь малую массу, быть недорогой и иметь возможность

запасать большое количество энергии на единицу своего веса.

Пока не изобретена такая аккумуляторная батарея, делаются

попытки использовать в качестве источника электрической

энергии обычную свинцово-кислотную аккумуляторную батарею.

Поскольку на сегодняшний день в электромобиль приходится

устанавливать большое количество свинцово-кислотных

аккумуляторных батарей, пространство, занимаемое этими

тяжелыми батареями, велико. В результате величина пробега от

одной зарядки и максимальная скорость автомобиля на

электрической тяге малы и потому такие автомобили получили

малое распространение. Тем не менее, автомобили такого типа

используются в некоторых областях применения, например, в

качестве автопогрузчиков на электрической тяге (автокары).

Газовая турбина

Газовая турбина в настоящее время прочно обосновалась в

авиации, морском флоте и промышленных установках, в качестве

же двигателей для автомобилей она достигла гораздо меньших

успехов. Газовая турбина Ровера была впервые

продемонстрирована в 1950 году, а в 1952 году при ее

применении была достигнута скорость более 240 км/ч. Имеются

несколько экспериментальных гоночных автомобилей с

газотурбинными двигателями, но в настоящее время в широкой

продаже нет ни одного автомобиля с таким двигателем.

На рис. 34.1 изображена очень простая модель газовой

турбины.

Вал, расположенный по оси внутри,

крепится на подшипниках, а на нем крепятся два

«вентилятора», по одному вблизи каждого конца. Вращение вала

заставляет один из вентиляторов прокачивать воздух вдоль

трубы, это перемещение воздуха приводит к вращению второго

вентилятора, на манер ветряной мельницы. Развиваемая вторым

вентилятором мощность будет достаточной только для того,

чтобы осуществлять привод первого вентилятора, если при этом

не будет трения и ясно, что такое устройство не может быть

использовано для привода какого-либо внешнего механизма.

Однако, если установить между двумя вентиляторами горелку,

проходящий через трубу воздух будет нагреваться, что

приведет к его расширению. Это приведет к тому, что второй

вентилятор будет вращаться с большей частотой вращения, чем

первый вентилятор, и в результате второй вентилятор будет

развивать мощность большую чем это необходимо для привода

первого вентилятора.

Газовая турбина обычно содержит турбонагнетатель, причем

нагнетатель (или компрессор) подает воздух в камеру

сгорания, в которой непрерывно сгорает топливо, а затем

горячие и расширяющиеся газы при сильно увеличенной скорости

подаются в турбину.

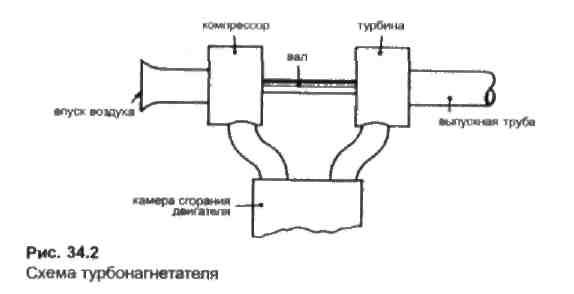

На рис. 34.2 приведена простая схема устройства

турбонагнетателя, а на рис. 34.3 изображена камера сгорания

двигателя, используемая вместо обычной камеры сгорания, в

которой газ нагревается путем постоянного сгорания топлива.

В первом случае газ передает значительную

часть своей энергии поршню, прежде чем он попадает в турбину

и отдаваемое там небольшое количество энергии достаточно для

привода турбины. В газовой турбине вся энергия, полученная

газом от сгорания топлива, расходуется на привод турбины, то

есть она расходуется в значительно большем количестве, чем

это необходимо только для привода компрессора. В реактивном

двигателе, который используется в авиации, эта

дополнительная энергия используется для создания тяги путем

выпуска горячих газов через струйную трубу, после того, как

эти газы пройдут через турбину. Кроме того, вал может быть

соединен с каким-либо механизмом, который нуждается в

приводе. В таком виде газовая турбина не может быть вполне

удовлетворительной для приведения в движение автомобиля,

поскольку развиваемый крутящий момент зависит от оборотов

вала компрессора, то есть крутящий момент будет низким при

низких оборотах вала компрессора и тогда значительно

возрастает роль механизмов, наподобие сцепления и коробки

передач, которые используются в поршневых двигателях.

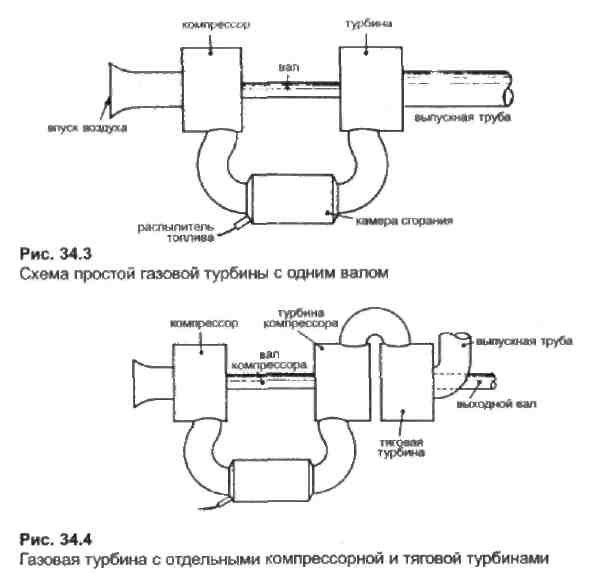

Лучшие результаты могут быть получены в

случае использования устройства, изображенного на рис. 34.4.

Здесь одна турбина объединена с компрессором, тогда как

другая турбина установлена на отдельном валу. Тяговая

турбина соединяется с ведущими колесами автомобиля. Такое

устройство позволяет автомобилю оставаться неподвижным,

когда тяговая турбина остановлена, а турбина компрессора

работает. Крутящий момент на выходном валу, когда тяговая

турбина остановлена, а турбина компрессора работает на

максимальной скорости, примерно в 2-3 раза больше, чем когда

тяговая турбина работает с полной скоростью, что придает

газовой турбине некоторые характеристики системы

автоматической коробки передач с переменным передаточным

числом. Например, для автомобиля необходима

четырехступенчатая коробка передач, если он оборудован

двигателем внутреннего сгорания, но ему нужна только

двухступенчатая коробка передач, если он оснащен газовой

турбиной.

Первые газотурбинные двигатели имели меньшее отношение

развиваемой мощности к массе, чем поршневые двигатели, и

потребляли относительно много топлива. Были предприняты

различные попытки для их улучшения. Первая заключалась в

использовании теплообменника, как схематически изображено на

рис. 34.5.

Назначение этого устройства — вернуть

часть тепла, обычно уносимого отработанными газами, нагревая

им воздух в компрессоре, это уменьшает количество топлива,

которое необходимо сжечь для того, чтобы обеспечить

требуемое повышение температуры. Тем самым было достигнуто

значительное улучшение по расходу топлива, и некоторые

современные газовые турбины, как заявлено изготовителями,

имеют расход топлива, сравнимый с расходом топлива

двигателем с искровым зажиганием.

Были испытаны различные типы теплообменников. Один из

разработанных в последнее время состоит из двух больших

дисков, диаметром приблизительно 0,6 м из керамического

материала и имеющих в себе множество небольших поперечных

каналов, эти диски располагаются вертикально по сторонам

двигателя и вращаются с оборотами равными приблизительно

1/2000 от оборотов вала компрессора. Отработанные газы от

тяговой турбины проходят через трубопроводы, в которых

располагаются половины каждого диска, и при прохождении

через мелкие каналы диска отдают часть своего тепла диску,

прежде чем они удаляются через

выпускную систему. Когда диски вращаются, их нагретые части

попадают в другой трубопровод, в котором через эти же мелкие

каналы проходит воздух из компрессора, предварительно

нагреваясь прежде чем он попадает в камеру сгорания.

Второй способ улучшения эффективности газовой турбины

заключается в повышении температуры поступающих в турбину

газов. В настоящее время эта температура ограничена

величиной приблизительно 1000-1500 °С, из-за отсутствия в

настоящее время материалов, которые могли бы работать при

более высокой температуре, и даже для таких температур

пришлось разрабатывать специальные дорогостоящие сплавы. Тем

не менее, продолжаются исследования с керамическими

материалами, и если эти исследования приведут к успеху,

можно будет использовать более высокие температуры.

Максимальная температура газов ограничивается предельной

максимальной подачей топлива к камере сгорания, в

количестве, обеспечивающем значительно меньшее соотношение

воздух/топливо, чем химически правильный состав.

Двигатель запускается путем раскручивания вала компрессора

каким-либо внешним устройством — обычно электрическим

двигателем. Когда обороты станут достаточными для нагнетания

воздуха в камеру Сгорания, включается подача топлива и

топливо начинает непрерывно впрыскиваться через форсунку в

камере сгорания. Горение инициируется свечой зажигания и,

раз начавшись, продолжается все время, пока подается

топливо. Выходная мощность регулируется путем изменения

скорости подачи топлива. Диапазон оборотов компрессора

составляет приблизительно от 15 000 об/мин на холостом ходу

и приблизительно до 40 000-50 000 об/мин. Обороты турбины

изменяются от нуля приблизительно до 35 000-40 000 об/мин:

поэтому необходимо иметь понижающую передачу с передаточным

числом приблизительно 10:1 между валом тяговой турбины и

карданным валом, если используется главная передача с

обычным передаточным числом.

Главные преимущества газовой турбины следующие:

1 Высокая выходная мощность при заданной массе двигателя.

2 Характеристики выходного крутящего момента позволяют

значительно упростить систему трансмиссии.

3 Плавное вращение без вибраций, благодаря отсутствию

деталей, совершающих возвратно-поступательное движение.

4 Нет трущихся деталей (таких, как поршни), благодаря чему

почти полностью отсутствуют внутреннее трение и износ.

5 Возможность простого запуска.

6 Возможность использования различных сортов топлива, причем

нет необходимости применения дорогих антидетонационных

присадок.

7 Малый расход смазочных масел.

8 Нет необходимости в системе водяного охлаждения.

9 Отработанные газы практически не содержат вредных веществ.

10 Требуют малого текущего технического обслуживания.

По сравнению с обычными двигателями, газовые турбины имеют

следующие недостатки:

1 Высокий расход топлива при неполной нагрузке.

2 Двигателю необходимо относительно большое время для

разгона от оборотов холостого хода до нормальных рабочих

оборотов.

3 Много места занимает теплообменник.

4 Водителю трудно удерживать постоянные характеристики

двигателя при длительном движении с постоянной скоростью.

назад

>> |

|