|

|

Роторный двигатель внутреннего сгорания

(двигатель Ванкеля)

Еще в 1769 году Джеймс Уатт получил патент на двигатель, в

котором давление пара вращало лопасти в круглом корпусе, и

после этого делалось очень большое количество попыток

изготовить двигатель внутреннего сгорания, в котором бы

давление газов после их сгорания действовало бы на

вращающиеся детали, заключенные в соответствующий корпус. По

различным причинам ни один из них не был достаточно хорош,

чтобы заменить поршневой двигатель, пока в 1959 году не

стало известно, что немецкий инженер Феликс Ванкель

разработал двигатель, работающий с таким же четырехтактным

циклом, но с использованием только вращающихся деталей.

Производство такого двигателя было начато немецкой фирмой

NSU и в начале 1965 года они произвели небольшой автомобиль

с одним из таких двигателей и пустили его в широкую продажу.

Два года спустя они объявили о начале производства более

крупного автомобиля, имеющего двигатель, эквивалентный

обычному двигателю с рабочим объемом в 2 литра.

В 1965 году Тоё Когё (компания Мазда) из Японии также начал

выпускать автомобиль с роторным двигателем; в настоящее

время эта компания владеет патентом на двигатель Ванкеля.

В последние годы сложности, связанные с удовлетворением

требованиям по вредным выбросам и экономии топлива,

заставили многих производителей отказаться от применения

роторных двигателей.

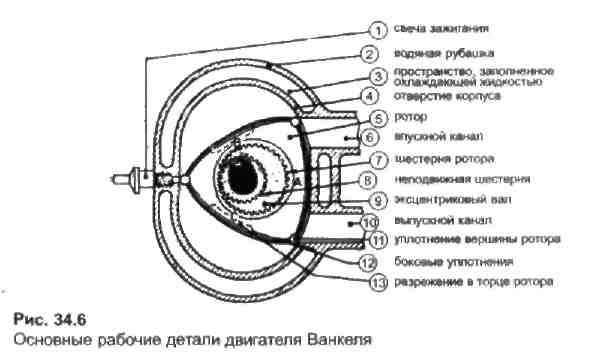

Каждый «элемент» такого двигателя состоит из трех основных

деталей: корпуса, ротора и вала. На рис. 34.6 изображен один

такой «элемент» в разрезе.

В корпусе имеется полое отверстие (4)

специальной формы, называемое эпитрохоидным отверстием.

(Эпитрохоида это линия, описываемая точкой в плоскости

круга, катящегося по краю другого круга вдвое большего

размера так, что их плоскости образуют постоянный угол). На

одной оси с центром отверстия корпуса располагается

опирающийся на подшипники вал, на котором имеется эксцентрик

(9), на который надет ротор (5), своей формой напоминающий

равносторонний треугольник, но с закругленными сторонами.

Внутренняя шестерня (7) крепится к ротору и располагается

концентрично по отношению к нему, а неподвижная шестерня (8)

закреплена по центру корпуса и имеет в центре отверстие,

через которое проходит вал. Это фиксированная шестерня имеет

число зубьев, равное двум третям от числа зубьев внутренней

шестерни (7) ротора.

Результатом такой конструкции является то, что когда вал

вращается, ротор не только перемещается эксцентрически по

окружности вместе с ним, но также и вращается в том же

направлении, что и вал, но с одной третью его оборотов.

В любом положении ротора его три угла или вершины касаются

отверстия корпуса, образуя три отсека или камеры между

отверстием корпуса, сторонами ротора и торцами корпуса. Эти

камеры благодаря наличию специальных уплотнений в каждой

вершине (11) и в сторонах (12) ротора являются

газонепроницаемыми.

За каждые три оборота вала .ротор поворачивается один раз и

в течение этого времени объем каждой камеры проходит через

два максимальных и два минимальных значения, так что

четырехтактный цикл в каждой из трех камер выполняется за

четырехтактный рабочий цикл. Разница между максимальным и

минимальным объемами каждой камеры представляет собой

рабочий объем, а отношение максимального объема к

минимальному объему представляет собой степень сжатия.

Минимальный объем есть то, что называется объемом камеры

сгорания в поршневом двигателе, и большая его часть

находится в разрежении (13) на каждой стороне ротора.

Впускной канал (6) и выпускной канал (10) подходят к корпусу

в местах, указанных на рис. 34.6, а свеча зажигания (1)

установлена на противоположной стороне корпуса.

На рис. 34.6 стороны ротора обозначены буквами А, В и С и в

нижеприведенном описании работы мы будем пользоваться этими

буквами для обозначения камер, расположенными между корпусом

и соответствующей стороной ротора. В изображенном положении

камера А имеет одну из двух позиций с минимальным объемом, в

данном случае это эквивалентно положению поршня в ВМТ в

конце такта выпуска и начале такта впуска. Камера В выходит

из положения максимального объема, газ в ней начинает

сжиматься и готов к воспламенению. Камера С подходит к

положению своего максимального объема и газ в ней

расширяется, что эквивалентно такту расширения или рабочему

ходу.

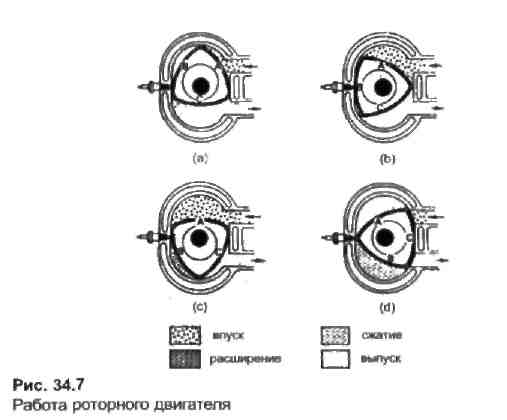

На рис. 34.7 изображено то, что происходит в каждой камере,

когда вал завершает один оборот.

Вал изображен поворачивающимся против

часовой стрелки, и на рис. 34.7а показано такое положение,

когда вал повернут на 90° по отношению к положению,

изображенному на рис. 34.6.

Свежая смесь заходит в камеру А, которая соединена с

впускным каналом, но отрезана от выпускного канала: это

начало такта впуска.

Камера В все еще уменьшается в размерах и подходит к концу

такта сжатия.

Камера С достигает положения максимального объема, что

эквивалентно НМТ в начале такта выпуска; эта камера уже

соединена с каналом выпуска.

На рис. 34.7b вал повернулся на следующие 90° и камера А

выполнила приблизительно две трети своего такта впуска.

Камера В в положении минимального объема, что соответствует

ВМТ в конце такта сжатия, смесь уже воспламенилась и идет

горение.

Камера С выполнила приблизительно треть своего такта

выпуска: ее объем уменьшается и сгоревшие газы выталкиваются

из канала выпуска.

На рис. 34.7с показано положение, когда вал выполнил три

четверти оборота. Камера А достигла положения максимального

объема, что соответствует НМТ в конце такта впуска и

впускной канал начал закрываться.

Камера В увеличивается в объеме и находится в начале

«рабочего хода».

Камера С начала последнюю треть своего такта выпуска.

В заключение, на рис. 34.7d изображена ситуация в конце

одного полного оборота вала. Она идентична позиции,

изображенной на рис. 34.6, за тем исключением, что камеры

переместились по кругу на одно место. При следующем обороте

вала камера А будет выполнять те же действия, которые

выполняла камера В при уже описанном обороте, камера В будет

выполнять то же, что выполняла камера С, а камера С — то,

что выполняла камера А.

При следующем обороте вала (третьем), камера А повторит

действия камеры С, камера В — действия камеры А, а камера С

— действия камеры В и позиция вернется к той, которая

изображена на рис. 34.6.

Таким образом, видно, что двигатель совершает один рабочий

ход за один оборот вала и, тем самым, он эквивалентен

двухцилиндровому четырехтактному двигателю, имеющему рабочий

объем одного цилиндра, равный рабочему объему одной камеры.

Если используются два таких «элемента», будет получен

порядок воспламенения четырех цилиндрового четырехтактного

двигателя; такой двигатель называется двухроторным.

Хотя и были построены двигатели такого типа с воздушным

охлаждением, тем не менее двигатели, имеющиеся в настоящее

время в продаже, имеют жидкостное охлаждение. Ротор

охлаждается маслом из системы смазки, циркулирующим внутри

его полости, и вследствие этого имеется необходимость в

масляном радиаторе.

Главными преимуществами двигателя такого типа являются

следующие:

1 Простота. Каждый «элемент» имеет только две движущиеся

детали — ротор и эксцентриковый вал — а поскольку связь

между камерами и каналами контролируется ротором, клапаны и

система их привода полностью исключены.

2 Отсутствие деталей, совершающих

возвратно-поступательное движение, позволяет этому двигателю

работать с более высокими оборотами.

3 Поскольку все движущиеся детали совершают простое

вращательное движение, они легко балансируются и удается

легко избежать вибрации.

4 Если используются периферийные каналы, они никогда не

закрываются. Благодаря этому достигается улучшение объемной

производительности. Фирмы-изготовители заявляют о более чем

100-процентном выигрыше.

5 Для заданного рабочего объема двигатель получается более

легким и не таким громоздким, как поршневой двигатель. Этот

выигрыш еще больше увеличивается при увеличении количества

роторов.

назад

>> |

|