|

|

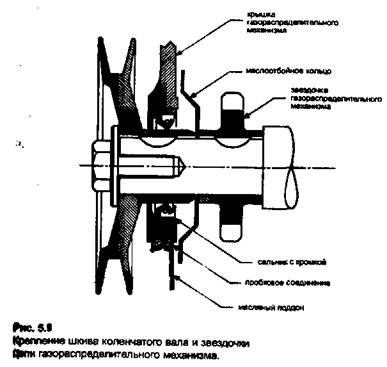

Передний конец вала

Механизм, приводящий в действие клапаны

газораспределительного механизма, приводится от коленчатого

вала при помощи шестерен или цепей, и привод обычно

осуществляется от переднего конца вала, хотя в редких

случаях он осуществляется со стороны маховика. Передний

конец вала простирается за переднюю коренную шейку, эта

удлиненная часть может быть ровной, а иногда и ступенчатой,

то есть передняя часть может иметь меньший диаметр, чем

задняя часть. На это удлинение напрессовывается шестерня

газораспределительного механизма, которая приводит в

действие клапанный механизм, а также шкив, который приводит

вентилятор, насос охлаждающей жидкости и стартер: обе эти

детали фиксируются на валу при помощи шпонок. Они крепятся

гайкой или винтом, который вкручивается в торец вала.

Шестерня газораспределительного механизма находится под

крышкой, которая называется крышкой газораспределительного

механизма, но шкив расположен с внешней стороны картера. В

этом месте находятся маслосборные приспособления, подобные

тем, которые расположены сзади, через маслоотбойное кольцо

обычно проходит разделительная деталь, зажатая между

бобышками шестерни газораспределительного механизма и шкива,

а винтовая Канавка располагается на задней удлиненной части

бобышки шкива.

На рис. 5.9 изображен маслоуплотнительный сальник с Кромкой,

устанавливаемый в крышке газораспределительного механизма.

Перед установкой шкива на коленчатый 1ал кромка сальника

обычно смазывается маслом.

Коленчатые валы изготавливаются из высококачественной стали

или чугуна. Эти материалы обрабатываются путем ковки или

литья.

Поковки обычно более прочные, но жесткость имеет большее

значение, чем прочность. У большинства современных

коленчатых валов крупные шейки и относительно короткие

колена, что позволяет шатунным шейкам перекрывать коренные

шейки, если смотреть с торца вала. Эта особенность позволяет

изготавливать коленчатые валы методом литья; при этом вал

получается более легкий и более дешевый, потому что требует

меньшей станочной обработки. Кроме того, многие сорта чугуна

с глобулярным графитом являются чрезвычайно прочными и после

тонкой шлифовки и закалки поверхностного слоя образуют

превосходную опорную поверхность подшипников. В данном

случае термин «глобулярный» означает включения, состоящие из

мелких круглых шариков графита, то есть углерода; эти

частицы не соединяются с материалом основы, поэтому их

наличие в свободном состоянии классифицирует материал как

чугун, а не как сталь.

После начального формования вал шлифуется, чтобы обеспечить

хорошую гладкость и точность размеров коренных и шатунных

шеек. Часто щеки кривошипов не подвергаются станочной

обработке, но для двигателей с улучшенными рабочими

характеристиками все части коленчатого вала подвергаются

станочной обработке, чтобы уменьшить граничную вязкость

масла.

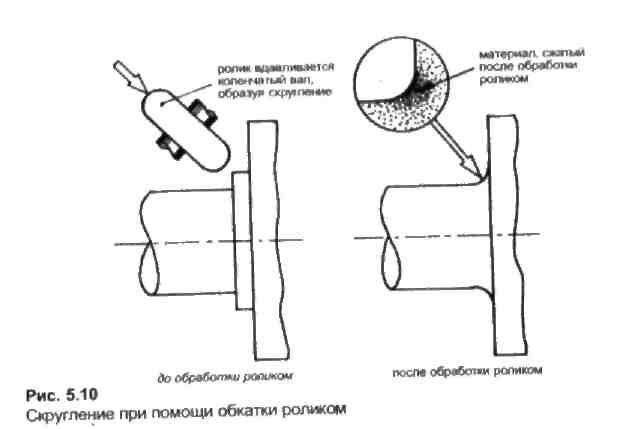

Если только не предпринимаются специальные предупредительные

меры, повторяющиеся нагрузки, прикладываемые к валу, и

постоянное перекручивание вала, в особенности в области

крепления задней коренной шейки, Приводит к разрушению вала.

Это усталостное разрушение может быть минимизировано путем

скругления шейки при Помощи обкатки роликом (рис. 5.10).

Для обеспечения длительного срока службы должна иметь место

большая разница в прочности вала и подшипников. Во многих

современных двигателях применяются Весьма твердые

подшипники, так что коренные и шатунные шейки также

необходимо подвергать закалке. Это осуществляется путем

упрочнения азотированием или индукционной закалки. Процесс

формования может включать в себя нагрев всего вала до

температуры около 500 °С в атмосфере аммиака в течение

нескольких часов. За это время сталь поглощает из аммиака

азот и на поверхности образуется прочный слой нитрида

железа. Индукционная закалка производится при помощи

электричества. назад

>> |

|