|

|

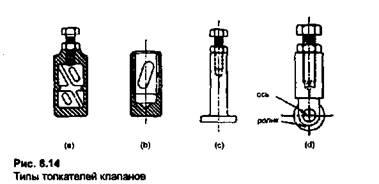

Толкатели клапанов

Как уже было сказано выше, толкатели представляют собой один

из видов следящих элементов. Некоторые наиболее

распространенные типы толкателей изображены на рис. 8.14;

(а) и (b) являются толкателями бочкообразного типа и

изготавливаются из чугуна; нижняя часть закаляется

охлаждением в процессе литья, чтобы обеспечить прочную

опорную поверхность для кулачка.

Толкатели такого типа полые и обычно

имеют «окошки», благодаря которым удается уменьшить их вес и

облегчить смазку. Толкатель, изображенный на (а), подходит

для работы с боковым клапаном и оснащен закаленным

регулировочным болтом для регулировки теплового зазора.

Толкатель, изображенный на (b), подходит для двигателя с

клапанами, располагающимися поверх головки цилиндров, и

действует на штангу толкателя клапана, нижний конец которого

располагается в небольшом углублении, имеющемся внутри

основания толкателя. Толкатели обоих типов работают

непосредственно в блоке цилиндров.

На рис. 8.14с показан устаревший тип толкателя,

применявшийся в двигателях с боковым расположением клапанов.

Толкатели такого типа обычно изготавливались из стали и

помещались в разборный блок толкателей, который крепился

винтами к блоку цилиндров.

Эти три типа толкателей, а также другие толкатели с плоским

основанием используются с кулачками, имеющими выпуклые

изогнутые профили. Некоторые кулачки имеют прямые профили, и

они используются вместе с толкателями, имеющими изогнутые

концы. В некоторых случаях толкатели оснащены роликами,

вращающимися на оси, как изображено на рис. 8.14d. Толкатели

такого типа сейчас используются редко, только на

высокооборотистых двигателях, причем ролик должен

поворачиваться вокруг фланцев и носика быстрее, чем вокруг

основания, и при высоких оборотах двигателя ролик должен

ускоряться быстрее, чем он может это сделать, поэтому имеет

место значительное проскальзывание. При этом более высокая

стоимость роликовой конструкции компенсируется более дешевой

конструкцией толкателей, которые в данном случае могут иметь

плоское основание. Дополнительной изнашиваемой деталью

толкателей роликового типа является ось, на которую

воздействуют высокие сдвигающие нагрузки. Роликовые

толкатели имеют также некоторые преимущества в случае

применения их в низкооборотистых двигателях.

Толкатели с плоским основанием обычно могут поворачиваться в

своих направляющих; это делается для того, чтобы уменьшить

проскальзывание между кулачком и толкателем и чтобы износ

распределялся равномерно по всему основанию толкателя.

Вращение толкателя обеспечивается сдвигом толкателя от

средней линии кулачка или шлифовкой кулачков с очень

небольшим углом конусности (приблизительно 1°), в этом

случае в основании толкателя шлифуется очень небольшая

выпуклость, образующая часть сферы большого радиуса.

Роликовые толкатели и толкатели с закругленными концами не

должны, естественно, поворачиваться на своих осях и должны

предприниматься меры для предотвращения их вращения.

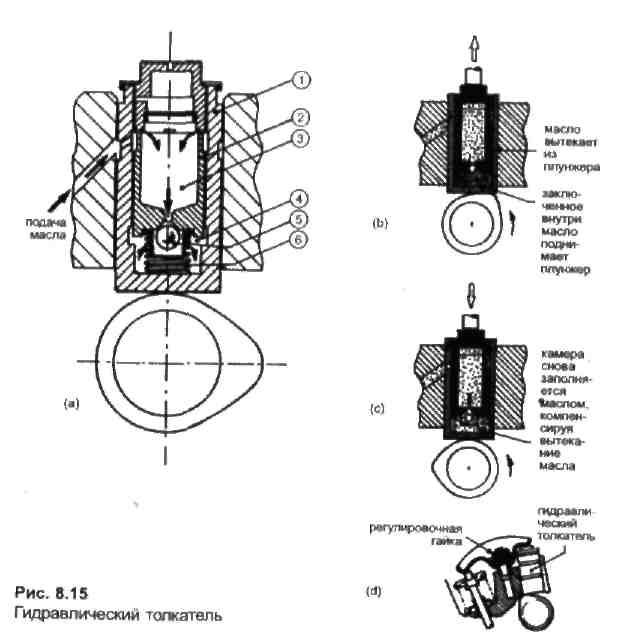

Гидравлические толкатели

Температура двигателя зависит от условий работы, при этом

изменение тепловых зазоров клапанов может быть значительным.

Тепловые зазоры клапанов, отрегулированные во время прогрева

двигателя, могут существенно отличаться от оптимальных

тепловых зазоров двигателя, работающего долгое время с

высокими оборотами или с большой нагрузкой. Эта разница

величины тепловых зазоров может приводить к появлениям шумов

и изменению времени открывания и закрывания клапанов при

изменении выходной мощности.

На рис. 8.15 изображено расположение и принцип работы одного

из типов гидравлических толкателей. В корпусе толкателя (1)

расположен плунжер (2), в котором имеются две камеры; камера

подачи (3) и нагнетательная камера (4). Масло из главной

масляной магистрали системы смазки поступает в камеру

подачи, а затем в камеру нагнетания через одноходовой

шариковый клапан (5). Перетекание масла из нагнетательной

камеры контролируется величиной зазора между корпусом

толкателя и плунжера. Для точной установки зазора

определенное количество масла вытесняется из плунжера каждый

раз при работе толкателя. Пружина толкателя (6) стремится

выдавить плунжер из корпуса толкателя, и эта пружина,

стремящаяся уменьшить тепловой зазор до нуля, должна иметь

достаточную жесткость для обеспечения работы клапана

газораспределительного механизма (ГРМ) двигателя.

Когда клапан ГРМ открыт (рис. 8.15b), масло заключено в

нагнетательной камере, поскольку шариковый клапан позволяет

ему вернуться назад в камеру подачи. В результате, при

перемещении корпуса толкателя вверх, давление масла в

нагнетательной камере не позволяет перемещаться плунжеру

относительно корпуса толкателя. На этом этапе толкатель

действует так же, как и цельный следящий элемент.

После того, как клапан ГРМ двигателя закрывается (рис.

8.15с), небольшая утечка масла сбоку плунжера во время

открытия клапана ГРМ приводит к тому, что в нагнетательную

камеру необходимо подать дополнительное количество масла,

чтобы компенсировать его потерю. Это обеспечивается подачей

масла из камеры подачи через шариковый клапан, до заполнения

нагнетательной камеры. При прогреве двигателя клапаны

газораспределительного механизма двигателя расширяются, и

при этом уменьшается объем масла в нагнетательной камере,

необходимый для регулировки зазора между кулачком и клапаном

двигателя. Это происходит в течение определенного времени и

компенсируется небольшой потерей масла из нагнетательной

камеры, которая происходит при каждом срабатывании

толкателя. Таким образом, обеспечивается нулевой клапанный

зазор и правильное положение клапана, независимо от

температуры двигателя.

Если двигатель не используется в течение

определенного времени, происходит небольшая утечка масла из

толкателей, и это приводит к тому, что толкатели должны

прирабатываться в течение некоторого времени после запуска

двигателя. Если шум слышен в течение более десяти секунд,

необходимо заменить неисправный толкатель.

назад

>> |

|