|

|

Блок цилиндров и картер коленчатого вала

На раннем этапе конструирования автомобильных двигателей

инженеры остановились на конструкции, содержащей четыре или

большее число отдельных цилиндров, располагающихся над

отделенном от них картером коленчатого вала. Такая

компоновка была обусловлена ограничениями, налагаемыми

техникой литья, применяемой для обработки станков,

вследствие чего было сложно изготавливать и обрабатывать

отливки. Кроме того, из-за ненадежности первых двигателей

было очень сложно добраться до какого-либо поршня, не

нарушив в двигателе слишком многое. Цилиндры, которые должны

были быть устойчивыми к износу от действия поршней и

клапанов, изготавливались из чугуна, тогда как картер

коленчатого вала обычно изготавливался из алюминия, чтобы

получить меньший вес. (Следует помнить, что в начале

двадцатого века алюминий был относительно новым материалом и

его сплавы с другими металлами, улучшающими его свойства,

еще не были получены).

После усовершенствования технологии изготовления стало

возможным отливать и обрабатывать цилиндры в виде блоков из

двух, трех или четырех штук, стало даже возможным отливать

шесть и даже восемь цилиндров в одном блоке, но все еще

отдельно от картера коленчатого вала.

Такое расположение, когда все цилиндры двигателя расположены

в одном литом блоке, называется моноблочной конструкцией,

основными ее преимуществами по сравнению с раздельными

цилиндрами являются следующие: (1) уменьшение количества

операций по обработке, (2) упрощение сборки и (3) (наиболее

важное) — увеличение жесткости структуры двигателя.

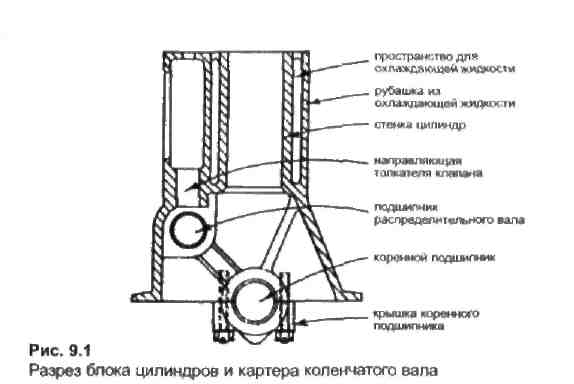

Таким образом, эта конструкция привела к такой компоновке,

которая в настоящее время является наиболее универсальной и

в которой цилиндры и картер коленчатого вала располагаются в

одном литом корпусе, который образует главную структуру

двигателя. На рис. 9.1 изображен блок цилиндров и картер

коленчатого вала четырехцилиндрового двигателя.

Основными преимуществами такой

конструкции являются: (1) она обеспечивает наибольшую

возможную жесткость структуры двигателя, (2) она требует

меньшего числа операций по станочной обработке и сборке и

(3) уменьшается стоимость по причинам, указанным в (2).

Такая конструкция, естественно, имеет некоторые недостатки,

главный из которых заключается в том, что при этом

получается очень крупная и тяжелая деталь, в особенности,

если двигатель большой, что требует использования

подъемников при снятии и установке в мастерской.

Цилиндры первых двигателей обычно оснащались отдельными

головками цилиндров, но когда перешли на моноблочную

конструкцию, было обнаружено, что имеются преимущества, как

при изготовлении, так и при техническом обслуживании, в

расположении всех головок цилиндров в отдельном литом блоке,

прикручиваемом к блоку цилиндров болтами или шпильками и

гайками. Например, при изготовлении легче высверливать

отверстия цилиндров, если они открыты с обеих сторон,

упрощается также и сборка двигателей. При текущем ремонте

камеры сгорания, головки поршней и клапаны являются более

легко доступными для восстановительных работ. Несмотря на

эти преимущества, тем не менее, фиксированная, то есть

несъемная головка цилиндров используется лишь на очень малом

числе двигателей.

Имеются определенные трудности в получении газо- и

водонепроницаемого соединения между головкой цилиндров и

блоком цилиндров. В месте соединения должен оставляться

металл достаточной толщины для того, чтобы позволить

установку болтов и шпилек, которыми головка крепится к

блоку, а это мешает циркуляции охлаждающей жидкости в том

месте, где свободная циркуляция наиболее важна. Если

бобышки, в которые вкручиваются шпильки, не будут достаточно

прочными и их положение не будет выбрано очень тщательно,

верхняя поверхность блока может быть деформирована во время

затягивания гаек и невозможно будет получить

газонепроницаемое соединение. Применение фиксированных

головок цилиндров упрощает проблему течения жидкости вокруг

каналов и свечей зажигания и предотвращает деформации, а

также утечки газа и охлаждающей жидкости.

Состыковка блока цилиндра с картером коленчатого вала делает

необходимым наличие съемной головки цилиндров, и в настоящее

время это является всеобщей практикой.

Коренные подшипники картера коленчатого вала располагаются в

перегородках, которые проходят поперек картера коленчатого

вала. Одна из таких перегородок образует переднюю стенку

картера, а другая — заднюю стенку, тогда как остальные

укрепляют его структуру и, кроме того, служат опорами для

коренных подшипников. Эти подшипники обычно разделяются

вдоль своего диаметра, чтобы обеспечить снятие коленчатого

вала. Обработка блока упрощается, если его нижний торец

находится на одном уровне с центрами коренных подшипников.

В некоторых двигателях стенки картера коленчатого вала

простираются ниже центров коренных подшипников. Это

упрочняет конструкцию, делая ее более глубокой, но при этом

увеличивается число операций по обработке: корпуса

подшипников должны шлифоваться поперек диаметра, а съемная

половина корпуса подшипника, которая называется крышкой

подшипника, должна надежно крепиться при помощи шпилек и

гаек. Таким образом, если нижний торец картера коленчатого

вала будет иметь другой уровень, это усложнит станочную

обработку. Если крышки переднего и заднего коренных

подшипников будут обрабатываться заподлицо с торцевым

соединением картера коленчатого вала, это упростит

присоединение масляного поддона, располагающегося под днищем

картера коленчатого вала.

Масляный поддон, содержащий обычно запас масла, служит для

обеспечения смазки двигателя и прикрепляется к нижнему торцу

картера коленчатого вала несколькими винтами или болтами с

гайками. Если место соединения находится на уровне центров

коренных подшипников, поддон, а также крышки переднего и

заднего подшипников должны иметь специальную форму, чтобы

обеспечить маслонепроницаемое уплотнение. Обычно между

поддоном и картером коленчатого вала устанавливается

пробковая прокладка, чтобы сделать соединение

маслонепроницаемым. Поддон обычно штампуется из стали, но в

немногих случаях он может отливаться из алюминия.

назад

>> |

|